Основные аспекты интеграции систем SAP ECC и MES в производстве ТНП

В статье рассмотрены основные задачи интеграции SAP ECC и MES, базовые и расширенные интерфейсы, а также некоторые особенности реализации этих интерфейсов.

1. Введение

Несмотря на то, что тема интеграции SAPECCс MESсистемами описана довольно широко, в этой статье хотелось бы обратить внимание на некоторые её аспекты, которые помогут оценить как выгоды, так и ограничения взаимодействия систем SAPECCи MES. Фокус данной статьи сосредоточен на типовом решении для производства готовой продукции в отраслях товаров народного потребления (FMCG) и продуктов питания. Рассматриваемая модель в большей степени подходит для автоматизации процесса финальной упаковки продукта на фасовочных линиях, для которых уже используется MES система. Процесс производства неупакованного продукта (полуфабриката), как правило, имеет особенности характерные для процессного производства, которые могут быть реализованы при помощи интерфейса SAPECC с процессными MES системами. Однако большинство компаний в указанных отраслях уделяют больше внимание оптимизации планирования и анализу эффективности работы именно фасовочного оборудования.

Далее будут рассмотрены основные задачи интеграции SAPECCи MES, базовые и расширенные интерфейсы, а также некоторые особенности реализации этих интерфейсов.

2. Задачи интеграции SAP ECC <-> MES

Основными задачами интеграции систем класса ERPи MES являются:

- интеграция основных данных,

- интеграция процессов производственного планирования и управления производством на цеховом уровне,

- интеграция производственного учёта

Выгоды интеграции очевидны, и построение интерфейса ECC-MESспособно их обеспечить. Фундаментом будущего взаимодействия систем является согласованность мастер-данных обеих систем (интеграция основных данных). Для решения названной задачи необходима реализация интерфейса основных данных производства (в большинстве случаев однонаправленного – из SAPECC в MES).

Интеграция в области производственного планирования обеспечивается регулярной передачей оперативного плана производства из SAPECCв MES. Здесь возможно несколько вариантов:

- оперативный план разрабатывается в ECC и транслируется в MES,

- оперативный план разрабатывается в SAPSCM (PP/DS), автоматически транслируется в ECC при помощи стандартного CIFинтерфейса, а затем передается в MES,

- укрупнённый план производства разрабатывается в ECC и передается в MES, где на его основе разрабатывается оперативный план, а изменения транслируются обратно в ECC (более сложный вариант)

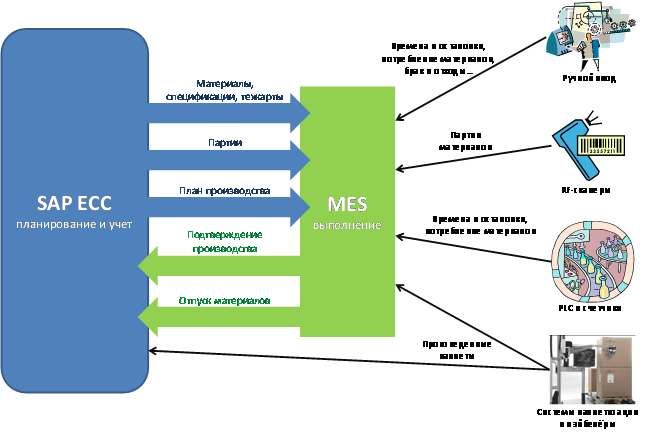

Задача интеграции производственного учёта решается посредством обратных интерфейсов MES -> SAPECCпередающих релевантные для SAPECC данные о выполнении производства, включая данные о потреблении материалов. Одна из типовых схем взаимодействия SAPECC и MES показана на Рис. 1.

Рис. 1. Схема взаимодействия SAPECCи MES.

Описанные выше три задачи являются базовыми при интеграции SAPECCи MESсистем и определяют необходимый набор интерфейсов первого этапа интеграции (базовая интеграция).

Однако, в зависимости от приоритетов конкретного производства, процесс создания интерфейсов по передаче данных о фактическом потреблении материалов и фактических производственных временах (часть задачи интеграции учёта) может быть отнесён на второй этап интеграции. В этом случае (до выполнения второго этапа интеграции) , списание материалов и подтверждение работ выполняется или напрямую в SAPECC, или используется отпуск задним числом (backflush).

К дополнительным задачам интеграции (дополнительная интеграция) относят интеграцию с MES системой модулей контроля качества (SAPQM) и модуля ТОРО (SAPPM). Для решения этих задач необходимо создание соответствующих интерфейсов.

3. Интерфейсы базовой интеграции

3.1. Интеграция основных данных

Материалы, спецификации, техкарты и рабочие места – это те основные данные производства, которые должны транслироваться из ECCв MES. Наилучший подход – это построение однонаправленного интерфейса из ECC в MES, который предусматривает ведение этих данных в единственной системе (SAPECC). Однако, это не значит, что исключительно все атрибуты данных объектов должны вестись в одной системе. Так данные отсутствующие в ECC, но необходимые для MESмогут вестись локально без трансляции в ECC. Необходимость передачи спецификаций и техкарт на первый взгляд неочевидна, ведь операции и список материалов уже содержатся в производственных заказах, однако, эти данные требуются для построения отчётов по эффективности в MES. В некоторых случаях из интерфейса исключаются Рабочие места. Объясняется это тем, что одному рабочему месту ECC в MESсистеме обычно соответствует производственная линия с достаточно сложным описанием, которое лишь незначительно пересекается с атрибутами ECC. Рабочие места, как правило, не являются динамично изменяющимися мастер-данными, в отличие от техкарт и спецификаций, поэтому допускается их параллельное ручное ведение в двух системах с обязательным соответствием идентификаторов. Такой подход позволяет упростить интерфейс, сохраняя при этом необходимый уровень интеграции.

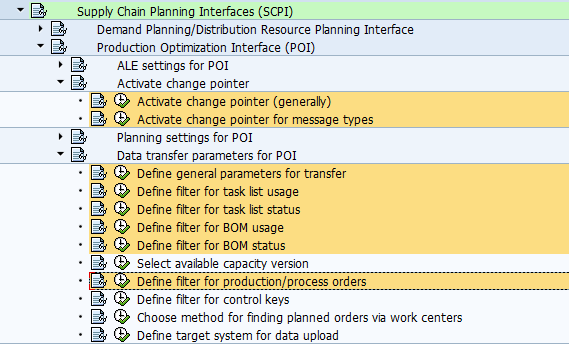

Для передачи материалов, спецификаций, техкарт и рабочих мест я рекомендую использовать типы документов IDOCMATMAS*, LOIBOM01/ BOMMAT*, LOIROU01 и LOIWCS01. Или же разработать собственные расширения на их основе. Также потребуется выполнить настройки ALEраспределения в разделе POI (ProductionOptimizationInterface) (Рис. 2). В частности определить использования и статусы спецификаций и техкарт, которые должны передаваться в MES.

Рис. 2. Пункты конфигурации ALE / POI

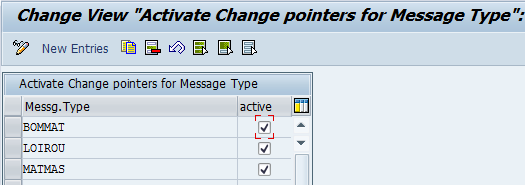

Следует запланировать фоновое задание для ежедневной отправки изменений мастер-данных из ECCв MES (программа RCCLMDAT), не забыв при этом активировать Указатели изменения для выбранных типов документов (Рис. 3).

Рис. 3. Активация указателей изменения.

3.2. Интеграция планирования производства

Вне зависимости от того, где разрабатывается оперативный план производства (в SAPECCили SAPSCM(APO) он должен отправляться в MESиз системы SAPECC – построение интерфейса между MESи SAPSCM (APO) не целесообразно. Для отправки плана в виде списка производственных заказов можно использовать тип документа LOIPRO или разработать его модификацию для трансляции дополнительных данных.

Я рекомендую создать специальный пользовательский статус для производственных заказов, который бы устанавливался автоматически при отправке заказа в MES. Это позволит более детально отслеживать жизненный цикл заказов в двух системах. Наряду с отправкой реальных производственных заказов рекомендую подумать о передаче заказов специального типа для отображения занятости линии по причине планового ТО, длительной переналадки или мойки (CIP). Будучи переданными в MES, как часть производственного плана, такие «специальные» заказы позволят отслеживать реальное выполнение работ по ТО, мойкам и т.п. Обработка этих заказов в MESможет потребовать дополнительной конфигурации, чтобы учесть их специфику.

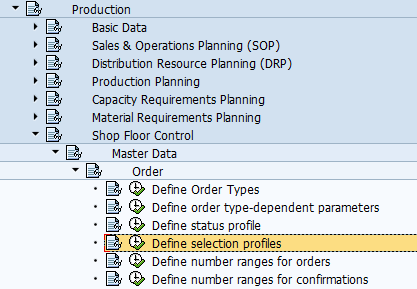

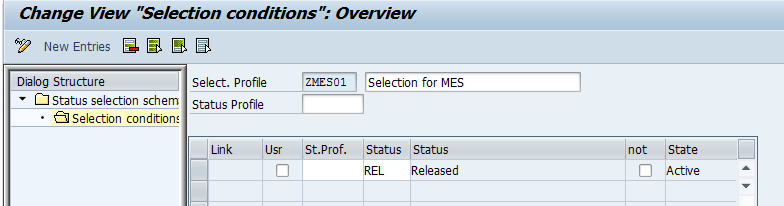

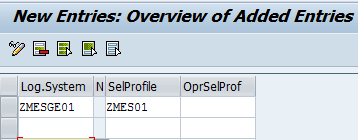

Для того чтобы при отправке заказов в MESучитывался их статус, следует создать Схему выбора статусов (Рис. 4) и привязать её к логической системе соответствующей MES (Рис. 5):

Рис. 4. Определение схемы выбора статусов производственных заказов.

Рис. 5. Присвоение схемы выбора статусов логической системе.

Отправку плана производства следует запланировать в виде фонового задания (программа RCCLTRAN), например, на ежедневной основе.

3.3.

Если хотите прочитать статью полностью и оставить свои комментарии присоединяйтесь к sapland

ЗарегистрироватьсяУ вас уже есть учетная запись?

Войти

Обсуждения 1

1

Комментарий от

Михаил Ивановский

| 29 октября 2013, 11:55

В опыте интеграции SAP ECC и MES (металлургия) мне показался важным еще один момент, касающийся передачи движений материалов при подтверждении операций производственного заказа. ИМХО, с точки зрения общих соображений, бывает существенным, чтобы движения передавались последовательно - т.е. в порядке их появления в системе. То же - при отмене подтверждений.